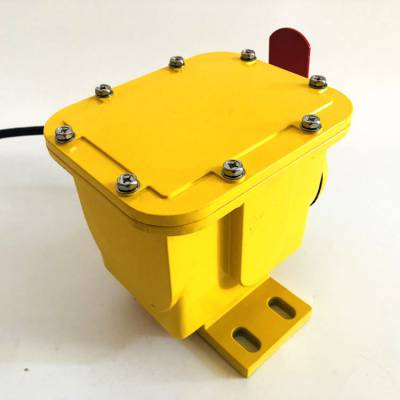

现货XTD-SL皮带纵向撕裂开关详细介绍

XTD-SL胶带纵向撕裂检测器

思达现货XTD-SL皮带纵向撕裂开关

在使用钢芯胶带输送机输送物料时,时常会发生胶带纵向撕裂事故,这是输送机械很难解决的问题,目前尚未找到妥善的解决方法。但是可以认为,只要输送机安装无差错,并搞好日常的维修管理,便可以降低此类事故的出现率。

一、胶带纵向撕裂事故的发生原因和防止措施

1.挡板或溜槽侧板落下。由于振动或冲击,使螺栓松开或脱离而使挡板或溜槽侧板落下,落下的铁板刺伤胶带引起胶带纵向撕裂,所以日常必须加强对溜槽的检查维修。

2.溜槽堵塞。因大块状物体混入输送物料中以及超负荷输送,使溜槽堵引起胶带纵向撕裂。因此,大块状物体要预先除去或破碎,使其容易通过溜槽,另外要经常注意调整装载量,不做超负荷输送。

3. 混入异物。铁片、大铁钉、螺栓、木片和铁制工具等杂物混入输送物料中是常有的。在加料点加料时,这些异物如扎入胶带而又被托辊、挡板、括板等挂住,就会引起胶带纵向撕裂。因此,在主胶带输送机前安装金属检测器和磁力分离器。

4. 托辊缺少、破损或转动不灵。由托辊所引起的纵向撕裂,在装料段 为常见。托辊缺少时,胶带与托辊架接触引起纵向撕裂。托辊破损和转动不灵时,胶带挂住破损部也会造成纵向撕裂。因此,平时勤检查,经常加油,更换破损托辊等一系列的维护保养是十分必要的。

表1、表2给出了石桥橡胶工业公司统计的某一时期胶带输送机纵向撕裂事故发生的部位、件数与原因的分类。

技术规格

1. 海拔高度低于2000m

2. 环境温度:-35℃—+60℃

3. 相对湿度:不大于95%

4. 供电电源:电控箱AC220V 50Hz

5. 输出接点数量:一组转换触点

6. 输出接点容量:AC220V

7. 绝缘电阻:≤20MΩ

8. 绝缘电压:AC1000V试验1分钟

9. 可靠性:1000000次

使用环境条件

海拔高度:不超过2000M;

环境温度:-35℃~+60℃;

相对温度:不大于90%;

大气压力:80~110kpa;

:IP54;

绝缘电压:电控箱AC220V50Hz;

输出接点数量:一常开、一常闭一组接点;

输出接点容量:AC220V ;

绝缘电阻:≤20MΩ;

绝缘电压:AC1000V试验1分钟;

使用寿命:检测器无故障工作达三年

从表1中可以看出,在29件受损设备中,有21件是由于输送物料本身和输送物料中混入的异物造成的,占全部事故的71%。同样,从表2中可以看出,29件胶带纵向撕裂事故中,有14件发生在给料漏斗部位,由此可见,对所有发生纵向撕裂事故的原因和位置采取相应的措施,那是 理想的,但是从现实来看,这是不可能的。因此在输送机的加料漏斗位置设置胶带纵向撕裂检测装置。这样既可以检测大部分的纵向撕裂事故,而且费用又不会提高很大,而且对输送机本身又无特殊的要求。

输送机胶带速度很快,一旦发生纵向撕裂而又不及时停车,就会造成几十米甚至几百米的胶带损坏。从现在的设备情况看,要使胶带在受损之前便监测出来是很困难的。但是在纵向撕裂事故一发生立即通知,并停止输送带的驱动,尽量减少输送带的纵向撕裂长度,使输送带的损失 小,修复时间 短,这还是可以做到的。

二、几种胶带纵向撕裂事故的检测装置

1. 对于大块杂物混入输送物料卡住在漏斗出口处而造成的纵向撕裂事故,可采用图1中的a型检测器。

1.溜槽2.A型检测器3.保护盖4.测知橡胶板

5控制箱6.回程托辊7.尾部滚筒8.胶带9.承载托辊10.b型检测器

图1 A型和B型检测器在输送带上的布置图

A型检测器的原理是:当大块异物随输送物料进入漏斗并向前运行时,由于出口处的空间所限,大块异物是要卡在漏斗出口处。此时由于输送带继续向前运行,胶带与异物之间所存在的摩擦力,使得卡在漏斗出口处的异物有一个沿胶带运行方向的力,这个力作用到测知橡胶板上,通过橡胶板压缩传感器,从而产生信号电流,这一电流作用到控制部分,便可停止输送机的继续运行。

2. 对于带棱尖的异物混入到输送物料中,在漏斗处穿透胶带而造成的纵向撕裂事故,可采用图1中的b型检测器。

B型检测器的工作原理:带棱尖的异物混入漏斗内穿透胶带,由于输送带继续运行,因此穿透胶带的异物也要向胶带前进的方向移动,此时传感器便被压缩,从而产生控制输送机停止运行的信号电流。输送机随即自动停机。

以上两种检测器所用的传感器结构如图2图3.

图2中的电极片是用在弹性钢上面镀铜做成的,它的两端涂油聚酯树脂以保持绝缘。电极片用性能良好的绝缘橡胶裹覆,这就构成了带型开关,将带型开关插入到用橡胶做成的特殊形状的安全保护罩内,便组成了传感器。

电极片2.绝缘橡胶层

图2 带式开关结构图

1.安装架2.带式开关插入部件3

图2 带式开关结构图

电极片2.绝缘橡胶层

图3 传感器的结构图

1.安装架2.带式开关插入部件3.传感器的感应范围

以上两种检测装置的特点是:

(1)输送带本身无需做任何加工和更改;

(2)通电部分有安全保护罩保护,因此即使有灰尘或输送物料附着于检测装置,也不会有通电恶化或灵敏度下降的现象出现;

(3)安装简单容易;

(4)无论是有负荷状态还是无负荷状态都能检测出故障。因此纵向撕裂事故在无负荷状态中同样可以发生;

(5)大部分情况下,A型检测器能在输送带产生纵向撕裂现象之前动作,有防止胶带纵向撕裂事故的功能;

(6)由于装有时间继电器,可以消除由于输送物料的冲击而产生的瞬间检测,使该装置不至于产生误动作;

(7)维修管理简便。

根据情况的需要,一台输送机,可以只设置A型和B型检测器的一种,也可以两种检测器同时设置。一般情况下,A型检测器安装2组,B型检测器安装3-4组。

3. 除了上面介绍的两种检测装置外,还有一种利用超声波检测胶带纵向撕裂事故的检测装置,其构成及工作原理是:

根据超声波的发送信号,利用超声波转换的原理,在输送机外面同一方向设置超声波发送及接受感受器,沿着输送机设置输送超声波的波导管。输送机正常运行时,超声波的发送接受正常,发送正常信号。由于异物的混入,使胶带撕裂,波导管被弯曲或被破坏,超声波的发送接受异常,发出异常信号,停止输送机运行,其设置概略图如图4。此装置的特点与上面介绍的两种检测装置的特点基本相同。